3同行回答

基于视觉的人工智能检测技术能够在整个制造业中应用拓展,主要集中在工业类产品质量检测领域,替代人工进行产品的外观质量进行检测;目前主要应用在半导体、汽车整车及零部件、新能源、3C等制造工业领域。下面就以新能源行业和3C行业的具体应用场景为例:

新能源行业

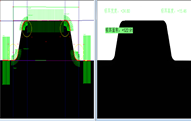

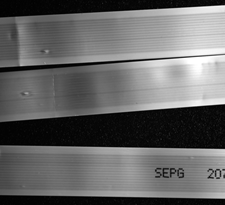

随着锂电芯生产过程自动化程度不断提高,加上对安全性和降本增效的要求,机器视觉检测系统在锂电行业内迅速普及。具体来看,极片表面缺陷检测、极柱表面缺陷检测、极耳焊点检测、极耳的位置和旋转角度检测和电池正负极检测等诸多功能都需要视觉检测系统来实现。例如针对极耳 / 极片、正 / 负极柱表面的擦伤、划伤、破损、缺口等缺陷进行检测;以及涂布环节的铜 / 铝箔、隔离膜表面的露铜 / 露铝,缺料,褶皱、裂纹等缺陷进行检测。通过 AI 视觉相比与传统 CV 检测技术能有效解决现场复杂环境下的准确识别问题,并降低误判率。

3C 行业

3C 行业主要聚焦于笔记本、手机等消费类电子,由于生产工艺复杂、零部件繁多、产量大、迭代快,需依赖大量人力进行工艺检测,对应较高的人力成本,由于产品尺寸小,一致性高,人工检测极易因视觉疲劳造成缺陷漏检。故行业对高效的智能检测系统需求较高,机器视觉的优势得以充分发挥。具体来看,笔记本外壳表面压痕、塌边、凹痕、异色等缺陷;手机中框表面的划痕、凹点、擦伤、螺纹异物等缺陷; CG/BG (盖板玻璃)表面的凹凸点、擦划伤、崩边、脏污等缺陷。此外,配套相关的晶振、连接器、 FPC 等通用元器件表面外观检测均适用 AI 视觉检测技术,能够实现缺陷的高精度(< 0.1mm ),高节拍(> 10pcs/s )检测。

人工智能在制造业信息化中,还是有蛮多的使用场景,简单列举一些如下,工程设计仿真阶段,芯片设计,复杂PCB设计仿真,CAE有限元仿真,智能工厂方面,机器视觉,智能缺陷检测,良率及虚拟量测,安全生产视频分析,自主机器人及仿真,人机交互,供应链优化,设备预防性维护,工业大数据分析,数字孪生等场景

收起有很多场景,比如设备监控、智能预测、智能质检、安全防护等各方面,以智能质检为例,我举两个例子。比如:

场景 1、产品在线外观质量检测

以某 3C 产品供应链企业产品外观检测为例,每月人工视觉检 测人力成本超过 200 万,质检人力员工占比占到 20%~40%,且 还存在漏检等质量问题。

目前人工质检面临质量、成本、特殊场景应对、信息集成的问题,具体如下:

- 质量:人工质检的主观因素对判定结果的影响较大,基于视 觉疲劳,会存在漏检问题;

- 信息集成:没有对生产数据进行有效积累和利用 , 无法后续推进流程再造和质量分析,对自动化生产流程适配较弱;

- 成本:人员流动较高,由此带来的培训和用工成本高,用工 难招工难;

- 效率:传统机器视觉通过程序化计算逻辑进行视觉检测 对此类复杂表面检测抗干扰能力差,误检过高,人员复判 工作量大。

5G+AI 的外观质量检查方案,依托 AI 深度视觉检测技术和 5G 通信技术进行融合,可在复杂纹理图像分类和背景干 扰的情况下大幅度减少漏检误检,缺陷阀精确可控,同步实现检测结果数据实时同步,实现数据模型高效快速迭代闭环, 不断提升现场模型准确率。

场景 2、品牌商多工厂统一质检标准

在 3C 行业、汽车行业,上游零部件加工厂家和 OEM 主机厂零部件测量标准的一致性,OEM 厂家接收零部件后如 何快速、高效地按照标准抽检零部件质量,并实时将检测结果数字化被各业务系统调用并做到可追溯,是当前行业面临 的普遍痛点。基于 OEM 主机厂构建的 AI 质检平台和移动的标准检测 AI-Box,通过 5G 低时延、大带宽连接,将很好地 解决当前中小型零部件来料质量控制面临的问题。

如某汽车齿毂关键尺寸测量和检查设备,OEM 主机厂统一构建 AI 质检平台,并和零部件厂家共同定义质量标准, 采用深度学习和传统算法相结合,使用结合 5G 终端的 AI-Box 视觉检测设备,AI-Box 的检测后通过 5G 网络向 AI 平台 和相关业务系统反馈检测结果,共享检测数据,实现高效率,高准确性,并不断完善现有 AI 质检模型,保证主机厂和 上游零部件厂家检测标准的一致性。AI-Box 设备支持光源、相机、镜头的自定义配置,采集数据的无缝对接工业视觉 AI 训练平台,并在工业视觉 AI 训练云平台实现数据标注和模型训练的完整闭环,同时支持模型下发本地的验证性测试。

收起